合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 表面張力儀的三大功能

> 氣溶膠固定劑PAM-b-PVTES合成路線及GPC、DSC、表面張力等性能測試(二)

> 山茶油改性方法、制備原理及在水劑型化妝品中的應用(一)

> 醫護人員為何冒著中暑風險都不愿脫下厚重的防護服呢?

> 環保非水基鉆井液界面張力、基本性能和抗污染能力——結果與討論、結論與認識

> 一種綠色、高效、穩定的鹽酸沙拉沙星制備方法及步驟、裝備

> 改性環氧樹脂乳液型碳纖維上漿劑制備、表面張力、黏度等性能測試(三)

> 高鹽油藏下兩性/陰離子表面活性劑協同獲得油水超低界面張力的方法(二)

> 3種常見醇類燃料甲醇、乙醇、正丁醇噴霧特性與表面張力的關系(三)

> 列舉幾個生活中表面張力現象【表面張力在工業生活中的應用】

推薦新聞Info

-

> ?《Nature》論文致謝欄常客:超微量天平的生物膜研究顛覆性應用

> Na2CO3溶液與模擬油反應不同時間后產物的界面張力、剪切黏度(二)

> Na2CO3溶液與模擬油反應不同時間后產物的界面張力、剪切黏度(一)

> 耐擦刮無膠消光膜制備方法、高表面張力與收解卷順暢性的平衡(二)

> 耐擦刮無膠消光膜制備方法、高表面張力與收解卷順暢性的平衡(一)

> 利用超微量天平制備微孔淀粉處理含Cu(II)離子染料廢水

> 不同類型的堿、pH值對孤東油田原油界面張力的影響(下)

> 不同類型的堿、pH值對孤東油田原油界面張力的影響(上)

> 不同結晶結構的脂肪晶體顆粒界面自組裝行為、儲藏穩定性研究

> 新型POSS基雜化泡沫穩定劑表面張力測定及對泡沫壓縮性能的影響(三)

燒結礦致密化行為研究:不同堿度條件下熔體的表面張力、表觀黏度值(三)

來源:燒結球團 瀏覽 321 次 發布時間:2025-07-01

2.2堿度對混勻料熔體黏度的影響

通過Factsage中“Viscosity”計算板塊對5組試樣熔體在不同溫度下的黏度進行了計算,并通過公式(7)計算得出相應的表觀黏度值,結果如表8所示。

表8不同堿度及溫度條件下熔體黏度的變化

由表8可知,當堿度從1.85增大到2.25時,相同溫度下熔體的黏度(mu_M)變化很小,而隨著溫度升高,熔體的黏度顯著減小。當溫度從1200℃提高到1250℃時,表觀黏度顯著減小,而當溫度繼續增加時,表觀黏度稍有減小。這主要是由于溫度升高導致更多的熔體形成(固體分數S降低),而根據公式(7)可知,對于兩相(液-固)系統,熔體占比增加,固體顆粒占比(S)減小,會使得其表觀黏度顯著減小;但當S較低時(如1350℃),其對mu_{App}相對變化的影響減小。表觀黏度也隨著堿度提高而減小,這主要是堿度提高增大了同溫度下液相的生成量(降低了S),從而使得表觀黏度減小。表觀黏度減小,使得熔融混合物的流動性更好,利于燒結礦的致密化。

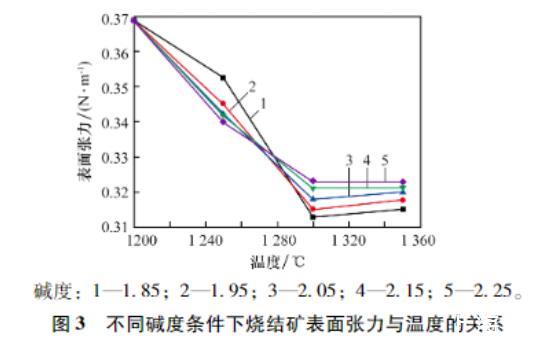

2.3堿度對混勻料熔體表面張力的影響

由物理化學可知,表面張力指的是液相自主收縮其表面的力,在燒結過程的聚結行為中,表面張力是推動聚合的主要驅動力。表面張力的大小主要取決于液相的物質組成,與熔體中表面活性物質的多少密切相關。

組試樣在不同溫度下的表面張力計算結果如圖3所示。

圖3不同堿度條件下燒結礦表面張力與溫度的關系

由圖3可知,在溫度為1200~1300℃時,熔體的表面張力急劇減小(主要源于初始階段液相量快速增加及表面活性物質的作用);隨堿度的升高,熔體表面張力先減小后增大(如1250℃、1300℃),整體趨勢是堿度增大表面張力略增。當溫度為1300~1350℃時,熔體的表面張力趨于穩定并略有上升(固相減少,液相占比增大到主導地位),堿度升高時,表面張力增加(可能與熔體組成變化有關,如CaO、MgO相對增加)。由前文可知,約在1140℃液相生成,隨著溫度繼續升高,質點的熱運動和質點的間距增加,作用力減弱,同時熔體中的Fe?O?、SiO?等表面活性物質相對富集,熔體的表面張力減小。當溫度上升到1350℃時,高熔點MgO因形成液相量增加而部分進入熔體,同時熔體中適量的MgO可使周圍的O2?被Mg2?吸引,減小熔體表面聚集的O2?,使熔體的表面張力有所降低;但與Fe?O?、SiO?相比,其含量相對較少,故其影響被整體液相占比增大和成分變化所部分抵消,在1350℃時,熔體的表面張力相比1300℃時稍增大或趨于穩定。

2.4堿度對燒結礦致密化的影響

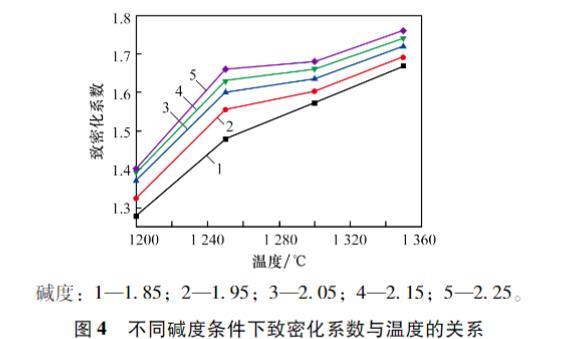

在燒結過程中,熔體表面張力是主要驅動力,而熔融混合物的表觀黏度是主要阻力。因此,這兩個因素是定量分析燒結過程中聚結行為的關鍵。根據公式(5),并參考文獻[17]中A和E的擬合值(A=1,E=1為簡化表征,實際計算中按該假設進行相對值比較),計算得到了不同堿度及溫度條件下燒結礦的致密化系數F_{Den},結果如圖4所示。

圖4不同堿度條件下致密化系數與溫度的關系

由圖4可知,在1200~1350℃內,對于任一固定溫度點,隨著堿度升高,燒結礦致密化系數均增大。對于任一固定堿度點,隨著溫度升高,致密化系數也顯著增大。這主要源于公式(5)中,F_{Den}與sigma_M^{1.5}/mu_{App}^{2}成正比(分母部分sqrt{rho g}變化相對較小)。溫度升高導致mu_{App}顯著降低(主導因素)和sigma_M在初期也降低(1200°C→1300°C),共同促使F_{Den}大幅提升。堿度增加導致mu_{App}顯著降低是F_{Den}增大的主因。雖然在1300~1350℃區間內sigma_M因熔體組成變化趨向穩定或微增,但此區間mu_{App}下降非常顯著(見表8),遠超過sigma_M變化的微小影響,因此致密化系數在1350℃時達到最大值。聚結行為在更高溫度和更高堿度下更為劇烈。

2.5致密化系數與燒結礦孔隙率及強度的關系

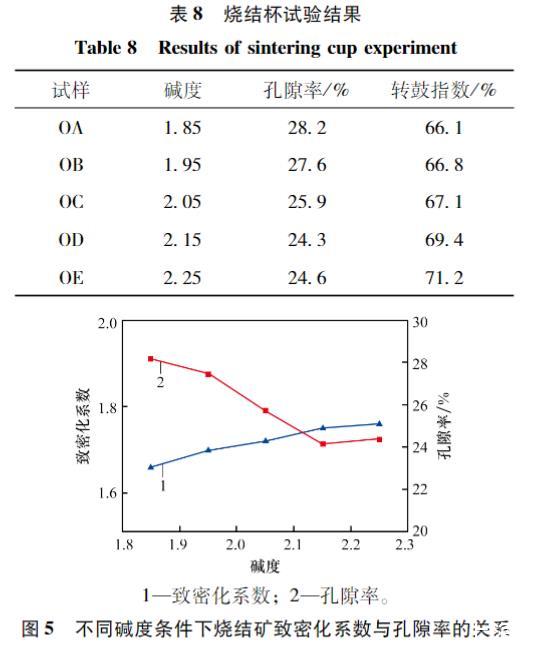

為了探究本試驗中得到的致密化系數與燒結礦強度的關系,通過燒結杯試驗,研究了堿度為1.85~2.25范圍內燒結礦孔隙率及轉鼓指數的變化,試驗方案如表3所示,通過壓汞儀測量燒結礦的孔隙率,試驗結果如表9所示,不同堿度條件下燒結礦致密化系數與孔隙率的關系如圖5所示。

表9燒結杯試驗結果

從表9可以看出,在堿度為1.85~2.15范圍內,隨著堿度的提高,燒結礦的孔隙率呈不斷降低趨勢,其轉鼓指數不斷增大,燒結礦強度增大。當堿度達到2.25時,相比前一堿度2.15,孔隙率略有增加,轉鼓指數稍有下降。原因可能是當堿度逐漸提高超過一定值(>2.15),燒結礦內逐漸產生更多硅酸二鈣晶型轉變引起的氣孔與微裂紋,透氣性反而略有提高,孔隙率反彈微升。

由圖5可知,通過計算所得的燒結礦致密化系數與試驗所測量的孔隙率呈現顯著的負相關趨勢(堿度在1.85~2.15區間,兩者同向變化;在2.15~2.25區間,致密化系數持續上升而孔隙率略有反彈但仍在較低水平)。與表9中轉鼓指數在堿度2.25時微降相對應,也說明極高堿度可能帶來負面影響。總體而言,致密化系數增大,燒結礦孔隙率降低,燒結礦結構更致密。轉鼓指數(代表強度)的結果(表9)也印證了這一點:致密化系數越高的燒結礦(對應更高的堿度和/或更高的溫度),其強度(轉鼓指數)也越高(堿度從1.85升至2.15)。雖然堿度2.25時致密化系數仍最高(圖4,1350°C時),但燒結礦實際結構可能受高堿度下礦相變化(如1500℃的硅酸二鈣相變,即使在冷卻后效應仍存在)的影響,孔隙率微升,強度微降。這表明評估燒結礦聚結行為程度的致密化系數可以在很大程度上定量地表征燒結礦的強度和微觀結構(孔隙率)特征。

結論

燒結過程中,理論初始液相生成溫度在1138~1139℃附近,且理論初始液相生成溫度隨堿度的提高而稍有降低;隨著溫度升高,液相生成量增多,尤其在溫度高于1250℃后增長加快。

熔體的表觀黏度(mu_{App})隨堿度的增大而顯著減小,在同溫度下(如1350℃)堿度為2.25時mu_{App}最小(0.114 Pa·s)。mu_{App}隨溫度升高而急劇減小,當溫度從1200℃提高到1250℃時,mu_{App}下降幅度最大。

熔體的表面張力(sigma_M)隨溫度升高(1200~1300℃)而減小,在1300℃附近達到最小值(約0.32 N);之后(1300~1350℃)趨于穩定或略有回升。sigma_M隨堿度增大表現出先減小后增大的趨勢(以1250℃、1300℃為例),但整體上,較高堿度下sigma_M略高于較低堿度。

燒結礦的聚結行為(致密化)受表觀黏度(mu_{App})與表面張力(sigma_M)共同驅動,但mu_{App}的降低是主導因素。提高堿度(降低mu_{App})和升高溫度(大幅降低mu_{App}和初期降低sigma_M)均有利于強化聚結過程,使得致密化系數(F_{Den})顯著增大。

在堿度為1.85~2.25范圍內,燒結試驗表明,致密化系數與實測孔隙率呈現顯著的負相關關系(F_{Den}越大,孔隙率越小)。致密化系數與燒結礦的轉鼓指數(強度)在堿度1.85~2.15范圍內呈正相關(F_{Den}越大,強度越高)。在堿度提高至2.25時,雖然計算F_{Den}繼續增大,但實際燒結礦受高堿度下礦相變化(如硅酸二鈣晶型轉變)影響,孔隙率微升,強度微降,表明優化堿度在2.15附近為佳。

致密化系數能夠定量地表征燒結礦聚結致密化行為程度,與燒結礦的孔隙率及強度緊密關聯。通過FactSage計算熔體特性預測致密化系數,可預判不同堿度和溫度組合下的燒結礦微觀結構與強度趨勢(高堿度區需考慮實際礦相變化的潛在影響),為優化燒結配礦和生產操作(堿度控制、燃料配比調控溫度等)提供理論依據和實踐指導。